Polyesterharsen: productie en verwerking

In de afgelopen jaren zijn polyesterharsen gevondengrote populariteit. Ten eerste zijn ze veel gevraagd als leidende componenten bij de productie van glasvezel, duurzame en lichte constructiematerialen.

Het maken van harsen: de eerste fase

Hoe begint de productie van polyesterharsen? Dit proces begint met de destillatie van olie - in deze periode komen verschillende stoffen vrij: benzeen, ethyleen en propyleen. Ze zijn nodig voor de productie van anti-hydriden, polybasische zuren, glycolen. Na het gezamenlijke koken vormen al deze componenten een zogenaamde basishars, die in een bepaalde fase moet worden verdund met styreen. De laatste stof kan bijvoorbeeld 50% van het eindproduct zijn. In het kader van deze fase is het ook mogelijk om de kant-en-klare hars te verkopen, maar de productiefase is nog niet ten einde: vergeet de verzadiging met verschillende additieven niet. Het is dankzij dergelijke bestanddelen dat de afgewerkte hars zijn unieke eigenschappen verwerft.

De samenstelling van het mengsel kan variëren door de fabrikant - hierveel hangt af van waar de polyesterhars precies zal worden gebruikt. Deskundigen selecteren de meest optimale combinatie, het resultaat van dit werk zullen stoffen zijn met totaal verschillende eigenschappen.

Productie van harsen: tweede fase

Het is belangrijk dat het afgewerkte mengsel stevig is - meestalwachten tot het polymerisatieproces het einde bereikt heeft. Als het werd onderbroken en het materiaal te koop was, was het slechts gedeeltelijk gepolymeriseerd. Als er niets mee gedaan wordt, zal de polymerisatie doorgaan, de substantie zal noodzakelijkerwijs verharden. Om deze redenen is de houdbaarheid van de hars zeer beperkt: hoe ouder het materiaal, hoe slechter de uiteindelijke eigenschappen. Polymerisatie kan ook worden vertraagd - koelkasten worden hiervoor gebruikt, er is geen uitharding.

Het stadium van productie is voltooid, eneindproducten werden verkregen, twee belangrijke stoffen moeten ook aan de hars worden toegevoegd: een katalysator en een activator. Elk van hen vervult zijn functie: in het mengsel begint de vorming van warmte, wat bijdraagt tot het polymerisatieproces. Dat wil zeggen, de bron van warmte van buitenaf is niet vereist - alles gebeurt er zonder.

De loop van het polymerisatieproces is gereguleerd -controleer de verhoudingen van de componenten. Aangezien een potentieel explosief mengsel kan resulteren uit contact tussen de katalysator en de activator, wordt de laatstgenoemde gewoonlijk alleen in het kader van productie in de hars ingebracht, een katalysator wordt vóór gebruik toegevoegd, deze wordt gewoonlijk afzonderlijk geleverd. Pas als het polymerisatieproces volledig is voltooid, zal de stof uitharden, we kunnen concluderen dat de productie van polyesterharsen voorbij is.

Hars starten

Wat is dit materiaal in het origineelstate? Het is een honingachtige, viskeuze vloeistof, waarvan de kleur kan variëren van donkerbruin tot lichtgeel. Wanneer een bepaalde hoeveelheid verharders wordt geïntroduceerd, verestert de polyesterhars eerst een beetje, verkrijgt dan een gelatineuze toestand. Wat later, de consistentie lijkt op rubber, dan - de substantie hardt uit (wordt onsmeltbaar, onoplosbaar).

Dit proces wordt genezen genoemd, dusals het gebeurt gedurende enkele uren bij kamertemperatuur. Wanneer de hars in de vaste toestand, het lijkt op een harde duurzaam materiaal dat gemakkelijk te schilderen in diverse kleuren. Gewoonlijk wordt het gebruikt in combinatie met glasvezel (GRP), dan voert de functie van het bouwelement voor het vervaardigen van verschillende producten - zoals polyesterhars. Instructies bij het werken met deze mengsels is erg belangrijk. Het is noodzakelijk om elk punt te observeren.

Belangrijkste voordelen

Polyesterharsen in de uitgeharde toestandzijn opmerkelijke bouwmaterialen. Ze worden gekenmerkt door hardheid, hoge sterkte, uitstekende diëlektrische eigenschappen, slijtvastheid, chemische weerstand. Vergeet niet dat tijdens het gebruik van producten gemaakt van polyesterhars veilig zijn vanuit milieuoogpunt. Bepaalde mechanische eigenschappen van mengsels die worden gebruikt in combinatie met glasweefsels, in termen van hun parameters, lijken op de parameters van constructiestaal (in sommige gevallen zelfs overschrijden ze). De fabricagetechnologie is goedkoop, eenvoudig en veilig, omdat de stof uithardt bij normale kamertemperatuur en zelfs druktoepassing niet nodig is. Er worden geen vluchtige of andere bijproducten gevormd, slechts een kleine krimp wordt waargenomen. Voor de vervaardiging van het product zijn dure omslachtige installaties niet nodig, er is geen behoefte aan thermische energie, waardoor bedrijven snel zowel grote tonnage- als kleine tonnageproductie onder de knie krijgen. Vergeet niet de lage kosten van polyesterharsen - dit cijfer is twee keer lager dan dat van epoxy-analogen.

Productiegroei

Het is onmogelijk om te negeren dat hiervoorde productie van onverzadigde polyesterhars wint elk jaar aan kracht - dit geldt niet alleen voor ons land, maar ook voor algemene buitenlandse trends. Als u de mening van specialisten gelooft, zal deze situatie in de nabije toekomst zeker blijven bestaan.

Nadelen van harsen

Uiteraard bezitten polyesterharsen ookenkele nadelen, zoals andere materialen. Tijdens de productie wordt styreen bijvoorbeeld als oplosmiddel gebruikt. Het is ontvlambaar, zeer giftig. Op dit moment zijn er al dergelijke merken gemaakt die geen styreen in hun samenstelling hebben. Een ander voor de hand liggend nadeel: ontvlambaarheid. Ongemodificeerde onverzadigde polyesterharsen branden net als hardhout. Dit probleem wordt opgelost: de stof geïntroduceerd poedervormige vulstoffen (laagmoleculaire organische verbinding met een gehalte aan fluor en chloor, antimoontrioxide), soms chemische modificatie - tetrachloorftaalzuur toegediend hlorendikovuyu zuur, bepaalde multidimensionale: vinylchlooracetaat, chloorstyreen en andere verbindingen die chloor bevatten.

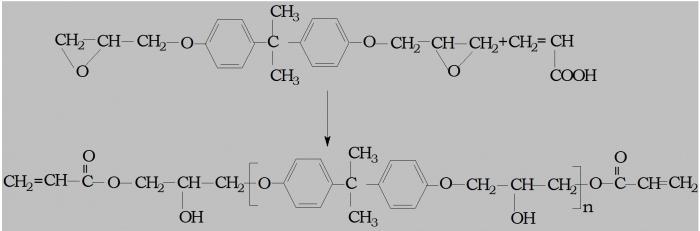

Samenstelling van harsen

Als we de samenstelling van polyester beschouwenonverzadigde plaatsen, hier is het mogelijk om een uit meerdere componenten bestaand mengsel van chemische elementen van verschillende aard te onderscheiden - elk van hen vervult bepaalde taken. De belangrijkste componenten zijn polyesterharsen, ze vervullen verschillende functies. Polyester is bijvoorbeeld het hoofdbestanddeel. Het is het product van de polycondensatiereactie van meerwaardige alcoholen, die een interactie aangaan met anhydriden of polybasische zuren.

Als we het hebben over meerwaardige alcoholen, hiereiste diethyleenglycol, ethyleenglycol, glycerine, propyleenglycol, dipropyleenglycol. Als anhydriden worden adipine, fumaarzuren, ftaal- en maleïnezuuranhydriden gebruikt. Het gieten van polyesterhars zou nauwelijks mogelijk zijn geweest indien de polyester zich in een staat van gereedheid bevond voor verwerking met een laag molecuulgewicht (ongeveer 2000). Tijdens het vormproces wordt het omgezet in een polymeer met een driedimensionale maasstructuur, een hoog molecuulgewicht (nadat de uithardende initiatoren zijn geïntroduceerd). Het is deze structuur die zorgt voor chemische weerstand, hoge sterkte van het materiaal.

Het oplosmiddel-monomeer

Nog een verplicht onderdeel -monomeer-oplosmiddel. In dit geval heeft het oplosmiddel een dubbele functie. In het eerste geval is het vereist om de viscositeit van de hars te verlagen tot het niveau dat vereist is voor verwerking (aangezien de polyester zelf te dik is).

Aan de andere kant neemt het monomeer een actieve stof aandeelname aan het proces van copolymerisatie met polyester, waardoor de optimale polymerisatiesnelheid en hoge uithardingsdiepte van het materiaal worden gegarandeerd (indien polyesters afzonderlijk worden beschouwd, vindt de uitharding ervan nogal langzaam plaats). Hydroperoxide is hetzelfde onderdeel dat vereist is voor het overbrengen naar een vaste toestand vanuit een vloeibare toestand - alleen zodat alle kwaliteiten worden verkregen door polyesterhars. Het gebruik van de katalysator is ook verplicht bij het werken met polyester onverzadigde harsen.

versneller

Dit ingrediënt kan worden opgenomen in polyesterszowel bij de vervaardiging als bij de verwerking (vóór inbreng van de initiator). Voor het uitharden van polymeren zijn de meest optimale versnellers cobaltzouten (kobaltoctoaat, naftenaat). Polymerisatie moet niet alleen worden versneld, maar ook worden geactiveerd, hoewel deze in sommige gevallen wordt vertraagd. Het geheim is dat als je geen versnellers en initiatoren gebruikt, zich vrije radicalen in de gerede stof zullen vormen, waardoor de polymerisatie vroegtijdig zal plaatsvinden - direct tijdens opslag. Om dit fenomeen te voorkomen, kunt u niet zonder een retarder (remmer) uitharding.

Het principe van de remmer

Het werkingsmechanisme van dit onderdeel is: het interageert met vrije radicalen die periodiek ontstaan, als een resultaat, de vorming van laagactieve radicalen of verbindingen die geen radicale aard hebben. De functie van remmers wordt meestal uitgevoerd door dergelijke stoffen: chinonen, tricresol, fenon, enkele van de organische zuren. In de samenstelling van polyesters worden inhibitoren in kleine hoeveelheden geïntroduceerd tijdens vervaardiging.

Andere additieven

De componenten die hierboven worden beschreven zijn standaard,dankzij hen is het mogelijk om met polyesterhars als bindmiddel te werken. Echter, zoals de praktijk laat zien, wordt tijdens het vormen van producten een groot aantal additieven in polyesters ingebracht, die op hun beurt een verscheidenheid aan functies dragen, de eigenschappen van het uitgangsmateriaal wijzigen. Onder deze componenten kunnen poedervullers worden onderscheiden - ze worden specifiek geïntroduceerd om krimp te verminderen, de materiaalkosten te verlagen, de brandwerendheid te verhogen. Er moet ook worden gewezen op glasvezel (versterkende vulstoffen), waarvan het gebruik te wijten is aan de toegenomen mechanische eigenschappen. Er zijn andere additieven: stabilisatoren, weekmakers, kleurstoffen, enzovoort.

Glazen matten

Wat betreft de dikte, dus de structuur van glasvezelkan anders zijn. Glasvezels - glasvezel, die in kleine stukjes worden gehakt, hun lengte varieert binnen het bereik van 12-50 mm. De elementen worden aan elkaar gelijmd met een ander tijdelijk bindmiddel, dat gewoonlijk een poeder of een emulsie is. Epoxy polyesterhars wordt gebruikt voor de vervaardiging van glasmolens, die bestaan uit vezels die chaotisch zijn geplaatst, glasvezel met zijn uiterlijk lijkt op gewone stof. Om de maximaal mogelijke uitharding te bereiken, moet u verschillende soorten glasvezel gebruiken.

Over het algemeen hebben glazen matten minder kracht, maarze zijn veel gemakkelijker te verwerken. In vergelijking met glasvezel herhaalt dit materiaal de vorm van de matrix beter. Omdat de vezels kort genoeg zijn, hebben ze een chaotische oriëntatie, de mat heeft nauwelijks een grote sterkte. Het kan echter heel gemakkelijk geïmpregneerd worden met hars, omdat het zacht is, terwijl het los en dik is, het is enigszins als een spons. Het materiaal is erg zacht, het kan gemakkelijk worden gevormd. Laminaat bijvoorbeeld, dat is gemaakt van dergelijke matten, heeft opmerkelijke mechanische eigenschappen, heeft een hoge weerstand tegen atmosferische omstandigheden (zelfs binnen een lange periode).

Waar glazen matten te gebruiken

Mat vindt zijn toepassing op het gebied van contact vormen, zodat het mogelijk is om goederen van complexe vormen te produceren. Producten gemaakt van dergelijk materiaal worden op verschillende gebieden gebruikt:

- in de scheepsbouwindustrie (bouw van kano's, boten, jachten, vissnijders, diverse interne structuren, enz.);

- glasmat en polyesterhars zijn betrokken bij de productie van auto's (verschillende machineonderdelen, cilinders, bestelwagens, diffusers, stortbakken, informatiepanelen, koffers, enz.);

- in de bouwsector (bepaalde elementen van houten producten, de bouw van bushaltes, scheidingswanden, enz.).

Glasmolens hebben een verschillende dichtheid, evenalsdikte. Scheid het materiaal door het gewicht van een vierkante meter, die wordt gemeten in grammen. Er is een vrij dun materiaal, bijna luchtig (glaswol), er is ook een dikke, bijna als een deken (gebruikt om ervoor te zorgen dat het product de vereiste dikte heeft, de vereiste sterkte heeft).

</ p>