Gieten in schaalmallen: de basisbewerkingen voor het maken van mallen

Gieten in schaalvormen wordt ook shell-casting genoemd. En in het buitenland wordt zo'n manier van werken Shell genoemd.

Algemene informatie

In de moderne industriële industrie,veel verschillende manieren van gieten. Naast shell wordt ook gebruik gemaakt van beleggingsmodellen, maar ook in metaalvormen en verschillende andere methoden. Een gemeenschappelijk voordeel van dergelijke gietmethoden in vergelijking met zandvormen, is dat ze ons in staat stellen om nauwkeuriger eindmaterialen te verkrijgen in termen van hun vormen en afmetingen. Bovendien neemt de hoeveelheid ruwheid op het oppervlak van dergelijke producten af. In meer zeldzame gevallen gebeurt het dat er na het smelten geen nabewerking nodig is. Bovendien draagt het gebruik van gieten in schaalvormen en andere werkwijzen ertoe bij dat dit proces zoveel mogelijk kan worden gemechaniseerd, waardoor de automatisering ervan wordt vergroot. En dit verhoogt de productiviteit van elke industriële faciliteit natuurlijk enorm.

Behuizing gieten

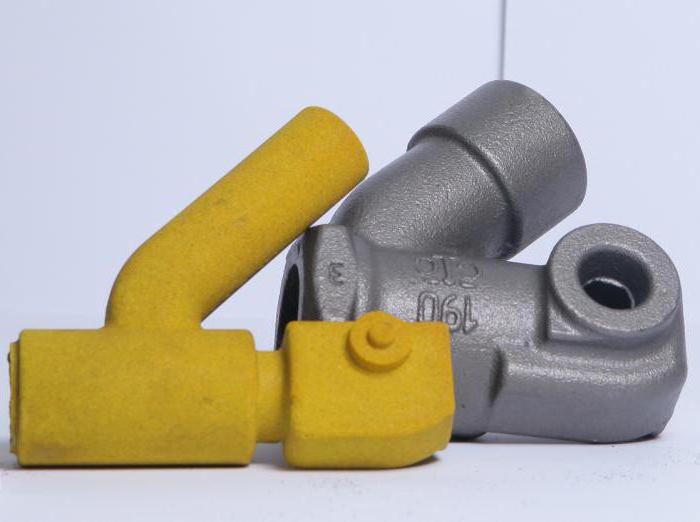

Specifiek gesproken over deze methode, hijHet werd voor het eerst geïntroduceerd in fabrieken in 1953. Op dit moment wordt de methode op vrij grote schaal gebruikt. Het is gieten in schaal mallen, bijvoorbeeld, zijn de meeste onderdelen voor de Kirovets-tractor vervaardigd. Alle details die met deze methode worden geproduceerd, worden verkregen met de hoogste kwaliteit staal of gietijzer. Met schaalgieten wordt een methode bedoeld waarbij het eindresultaat van het gietstuk een vorm heeft die bestaat uit twee zandharsschalen. Deze methode voor het vervaardigen van onderdelen wordt ook alleen gebruikt in gevallen waarbij het nodig is om een onderdeel te maken met kleine of middelgrote afmetingen, maar met een hoge nauwkeurigheid. Voorbeelden van de toepassing van deze gietmethode kunnen motoronderdelen of dunwandige gietstukken zijn.

De essentie van de methode

Met deze werkwijze kunt uverschillende onderdelen voor ventilatoren, motoren, pompen of textielmachines. De maximale lengte van het resulterende product mag echter niet meer dan 1 meter bedragen en mag niet meer zijn dan 200 kg.

De essentie van gieten in schaalmallen is gebaseerdop bepaalde eigenschappen van thermohardende harsen, die deel uitmaken van zand-harsmengsels. Het voordeel dat aan dergelijke componenten wordt gegeven, is dat deze harsen de eigenschap hebben om uit te harden en onherstelbaar te harden indien behandeld met een temperatuur van 200-250 graden Celsius.

Fabricage van een schaalvorm voor gieten

Om een vorm te maken voor de volgendegieten, is het noodzakelijk om fijnkorrelig kwartszand te hebben, dat wordt geleverd met de toevoeging van een thermohardende hars, die het bindende element is voor het verkrijgen van een volledige schaalvorm. Deze materialen, in het bijzonder de hars, worden gekozen omdat het een bepaalde temperatuurbarrière passeert en uithardt. Het productieproces is als volgt. Eerst wordt de hars verwarmd tot 140-160 graden Celsius. Onder invloed van een dergelijke omgeving verandert het in een vloeibare kleverige massa die de kwartszandvorm volledig omhult.

Reikwijdte casting schaalvorm is vrij breed, maar omdat matrijzen proces zelf een automatische of automatische gebracht.

Nadat het formulier volledig is bedekthars, wordt de temperatuur verhoogd tot 200-250 graden Celsius. Deze temperatuurdrempel is voldoende om te verzekeren dat de kleefmassa onomkeerbaar hard wordt en een vorm krijgt. Verder, wanneer het proces van het gieten van delen begint, dat wil zeggen, wanneer het gesmolten metaal de mal binnengaat, bereikt de temperatuur daarin ongeveer 600 graden. Dit regime is voldoende om de hars niet te laten smelten, maar te verbranden, waardoor poriën achterblijven op de vorm die het ontsnappen van gassen vergemakkelijkt.

Voor- en nadelen van gieten in schaalvormen

Zoals elk ander productieproces, dezeheeft zijn positieve en negatieve eigenschappen. Als we deze methode van gieten vergelijken, bijvoorbeeld met gieten in gewone zandvormen, dan kunnen we verschillende van de volgende voordelen onderscheiden:

- Het eerste en nogal significante verschil isnauwkeurigheidsklasse, dat is 7-9. Bovendien verbetert de oppervlakteruwheid van het resulterende onderdeel tot 3-6. Bovendien worden de emissierechten die zijn toegestaan voor de daaropvolgende bewerking van het resulterende onderdeel na het gieten, verminderd.

- Een van de grote pluspunten is een aanzienlijke verlaging van de arbeidskosten voor het maken van gietstukken.

- Met deze gietmethode kunt u het verbruik van gietmaterialen verminderen, evenals de hoeveelheid metaal vanwege het feit dat de grootte van de spruime kanalen is verminderd.

- Aanzienlijk vermindert de hoeveelheid afstoting aan de uitgang.

Er zijn echter enkele nadelen van gieten in schaalmallen. Deze omvatten:

- De levensduur van de schaalmal is 1 gietvorm.

- De kosten van het gietmengsel zijn vrij hoog.

- Hoog percentage schadelijke gassen.

Het proces van het vormen van het lichaam

Het proces van het vormen van de romp wordt in zes fasen uitgevoerd:

- De eerste stap is het gieten van het mengseleen heet model van metaal, en ook het proces van veroudering, dat enkele tientallen seconden duurt, totdat een dunne, sterke korst rond het onderdeel wordt gevormd. De meeste modellen zijn gemaakt van gietijzer en hun verwarming wordt uitgevoerd op 230-315 graden.

- Hierna is het noodzakelijk om de operatie uit te voerenverwijdering van overtollig gietmengsel. De dikte van de cake moet tussen 10 en 20 mm zijn. Het hangt af van de tijd dat het mengsel op het model zit en ook van de temperatuur.

- Hierna moet de modelplaat worden overgebrachtsamen met de vorm in de oven, waar ze zullen zijn tot het einde van het uithardingsproces. Aan het einde van deze procedure moet de sterkte van de schaal 2,4 tot 3,1 MPa zijn.

- Na verwijdering uit de oven, wordt de geharde schaal verplaatst van de plaat. Gebruik voor deze procedure een speciale duwer.

- Daarna worden twee of meer modellen aan elkaar bevestigdmet elkaar door middel van een klem of door lijmen. Gegevensformulieren kunnen worden gebruikt voor gieten in shell-formulieren of eenvoudigweg worden opgeslagen. Houdbaarheid is bijna onbeperkt.

- Voordat het gietproces in de voltooide vorm wordt gestart, wordt er een injectie in geplaatst, wat helpt de vorm te voorkomen of te vernietigen tijdens verder gieten.

Details casten

Het is de moeite waard om te beginnen met het feit dat de typische toleranties dattoegestaan bij de vervaardiging van apparatuur kan 0,5 mm zijn. Oppervlakteruwheid is toegestaan in het bereik van 0,3 tot 0,4 μm. Dergelijke limieten worden beargumenteerd door het feit dat fijn zand wordt gebruikt. Ook vermeldenswaard: het gebruik van hars draagt er in belangrijke mate toe bij dat het oppervlak erg glad zal zijn.

Volumes van productie

Om deel te nemen in de productie van dergelijkeformulieren en details, is het noodzakelijk om aandacht te schenken aan de installatie van de modelvorm. De tijd die nodig is voor de installatie is minder dan een week. Na voltooiing van de installatie kan de hoeveelheid geproduceerde producten oplopen van 5 tot 50 stuks per uur. Dergelijke productievolumes per uur zijn vrij reëel, maar hiervoor is het noodzakelijk om het gietproces dienovereenkomstig voor te bereiden. De belangrijkste materialen die vereist zijn voor het gieten zijn gietijzer, aluminium, koper en ook legeringen van dit soort metalen. Een ander noodzakelijk materiaal zal een legering zijn die aluminium en magnesium gebruikt.

</ p>